Innholdsfortegnelse

Ballastveileder for entreprenør

Versjon 1.0: Roar Nålsund, 10. mai 2017

1. Bakgrunn

Jernbaneballast er ikke som andre byggevarer. Hele veien fra den forlater pukkverket som ferskvare til den har blitt lagt i jernbanesporet og skal komprimeres, finnes det mange måter å mishandle produktet på. Den skal lastes og losses og lagres og støvdempes og kjøres på og separeres og vibreres gjerne flere ganger før den er blitt en del av det ferdige sporet. Hver gang den håndteres på en eller annen måte forandres siktekurven og finstoff produseres utilsiktet slik at Bane NOR får levert et produkt som kan være vesentlig forskjellig fra det som ble produsert i pukkverket. Dette kan føre til at behovet for geometrisk vedlikehold (høyde- og sidejusteringer av skinnene) kommer tidligere og i et mye større omfang enn det som strengt tatt er nødvendig. Ballastlagets levetid vil også bli kortere enn forventet. Dette betyr i praksis en utilsiktet økning i vedlikeholdskostnadene på både kort og lang sikt. Det er to ting som er viktig for å holde framtidig sporvedlikehold på et minimumsnivå når vi bygger nye jernbanespor. Det ene er fravær av finstoff hos steinmaterialene. Det andre er at kornstørrelsesfordelingen (siktekurven eller graderingen) til ballastmaterialene skal variere minst mulig fra start til slutt på en levering. Bane NOR burde hatt en Nullvisjon for ballastpukk med krav om null innhold av finstoff og null variasjon i kornstørrelsesfordelingen. I praksis er dette umulig å oppnå for steinmaterialene i ballastlaget. Derfor tillater Teknisk Spesifikasjon for jernbaneballast litt finstoff og at siktekurven kan variere noe.

1.1 Ingen finstoff

Bane NOR er best tjent med at all jernbaneballast som brukes for å bygge nytt spor eller til vedlikehold av gamle spor skal være fritt for finstoff. Finstoff er mineralkorn med diameter mindre enn 0,075 mm. Finstoffet kleber seg til overflaten på steinkornene i ballastlaget og fører til at friksjonen mellom steinkornene reduseres. Vi har tilstrekkelig med friksjon hvis steinmaterialet er tørt, men det forekommer ikke så ofte. Straks finstoffet kommer i kontakt med vann reduseres friksjonen i kontaktpunktene mellom steinkornene. Det er derfor resultatet ved komprimering av steinmaterialer under anleggsarbeid blir bedre ved å tilsette vann. Finstoff er en viktig årsak til av et jernbanespor begynner å få plastiske egenskaper, dvs. vi får permanente setninger i tillegg til elastisk oppførsel ved repetert belastning fra togtrafikk. Setninger i sporet etter at togtrafikken settes på er vanlig uansett om det er i et nytt spor eller etter sporjustering i et eksisterende spor. Det som ikke er vanlig er at setningene opptrer jevnt langs sporet. De har en tendens til å forekomme ujevnt og uregelmessig og kalles vindskjevheter.

1.2 Ingen siktekurvevariasjon

Bane NOR er best tjent med at steinmaterialer til ballastlaget skal ha en kornstørrelsessammensetning som ideelt sett skal være konstant, men som av praktiske hensyn tillates å variere noe. Vindskjevhetene nevnt ovenfor kan ha sin årsak i både ballastlaget og forsterkingslaget, men det siste blir ikke omtalt her. De kan ha sin årsak i både for mye finstoff og variasjon i ballastgraderingen. Effekten av nærvær av finstoff nevnte vi tidligere, men her skal vi ha oppmerksomheten på variasjon i mengde finstoff. Jernbanesporet tåler litt finstoff, særlig når det er jevnt fordelt. Men slik er det ikke i virkeligheten. Hele veien i transportkjeden til ballastpukk fra den forlater transportbåndet i pukkverket til den er ferdig utlagt utsettes den for segregering som betyr en anrikning av en kornstørrelse på bekostning av en annen. Anrikning av finstoff forekommer i pukk-kjeglen under transportbåndet, på bunnen av lasteplanet under transport, og ved vanning av ballast på mellomlager for å dempe støvplage. Konsentrasjoner av finstoff i ballastpukken vil følge med steinmaterialet når det legges ut i sporet, som regel uten at det blir oppdaget. Konsekvensen av dette er at vi lager et spor som får et svært varierende finstoffinnhold i ballastlaget. Partiene med høyt finstoffinnhold blir senere opphav til permanente setninger, og vindskjevheter er et faktum.

Segregering i jernbaneballasten bidrar til at kornstørrelsesfordelingen vil variere en del, noen ganger kan siktekurvene også ligge utenfor grensekurvene for tillatt variasjon. Når togene begynner å kjøre på det nye sporet skjer det en komprimering av ballastlaget som fører til en vertikal setning. Denne setningen er ikke jevn men vil variere fra sted til sted avhengig av steinmaterialets siktekurve. Jo grovere ballasten er desto større blir setningene. Siden siktekurven varierer vil også setningene variere en del og vi får et ujevnt spor som tidlig har behov for sporjustering. Disse sporujevnhetene vil være der i lang tid framover (de repareres men kommer tilbake igjen og igjen etter hver sporjustering). Det er mulig å redusere antall høydefeil i sporet hvis variasjon i siktekurve begrenses betydelig.

Feil håndtering av ballasten fører til økte og unødvendige vedlikeholdskostnader og redusert levetid for ballastlaget som betyr at behovet for å fjerne finstoffet i ballastlaget (ballastrensing) melder seg tidligere enn forventet. Denne ballastveilederen ønsker å fokusere på hvordan både finstoffinnhold og siktekurve kan være årsak til dannelsen av sporfeil og gi veiledning i hvordan dette kan unngås ved riktig behandling av ballastpukken.

2. Dokumentasjon av ballastkunnskap hos entreprenør

I løpet av de senere årene har Bane NOR fått erfare at det er regelen og ikke unntaket i sporbyggingsprosjekter at det blir levert jernbaneballast som ikke tilfredsstiller materialkravene som omtales i Teknisk Spesifikasjon. I første rekke gjelder det kravene til finstoff og siktekurve. For å øke sannsynligheten for at ballastpukken som legges ned i jernbanesporet er i henhold til kravene, bør entreprenøren kunne dokumentere at de personer som skal håndtere steinmaterialene (i deler av eller hele transportkjeden) har kunnskap om jernbaneballast innen temaene krav (Teknisk Spesifikasjon), håndtering, lagring, prøvetaking og funksjonsegenskaper i form av gjennomført kurs. Dette gjelder både hos egne ansatte og hos eventuelle underentreprenører.

3. Rutiner for valg av ballastleverandør

Entreprenøren skal lage et forslag til hvilket pukkverk som skal levere steinen til ballastlaget før kontrakten med Bane NOR undertegnes. Det skal også vurderes mulige leveringer fra alternative pukkverk. Forslaget skal inneholde en begrunnelse basert på pris og kvalitet og som godkjennes av Prosjektleder. Teknisk Spesifikasjon gir i dag ingen retningslinjer for på hvilket grunnlag et slikt valg skal skje. Men Bane NOR er best tjent med at det benyttes en så sterk bergart som mulig. Kravet til mekanisk styrke er en Los Angeles verdi lavere enn 20. Jo lavere dette tallet er desto sterkere er steinen (motstand mot knusing). Bruk av en sterk bergart fører til mindre knusing enn en svakere bergart. På lang sikt betyr dette lavere vedlikeholdskostnader og lengere tid fram til behovet for ballastrensing.

3.1 Blanding av to ballastmaterialer med ulik mekanisk styrke

Styrken til et ballastmateriale laget av en svak bergart kan forbedres ved å tilsette en andel steinmateriale fra en sterkere bergart. Dette er i utgangspunktet ikke tillatt i Bane NOR fordi resultatet i enkelte tilfeller kan bli det motsatte. Det finnes eksempel på at blanding av to bergarter førte til et dårligere totalresultat. Forslag om blanding av to ballastmaterialer for å oppnå et tilfredsstillende styrkeresultat, skal godkjennes av prosjektleder etter at et forsøksopplegg er gjennomført.

4. Innkjøpsrutiner og krav til pukkverk

Entreprenøren må:

- kjøpe jernbaneballast fra de pukkverk som har gyldig rammeavtale med Bane NOR. Pukkverket skal kunne tilby vasking av jernbaneballasten hvis kravene til finstoff er vanskelig å overholde. Knust grus godtas ikke som materiale for jernbaneballast.

- ta stilling til om kvaliteten til produsert ballastpukk (basert på data fra pukkleverandøren) er så god at den fortsatt vil tilfredsstille kravene til ferdig utlagt materiale i sporet. All håndtering og lagring av steinmaterialer hele veien fra produksjon til utlegging vil forringe kvaliteten. Både korngraderingskurven og finkorninnholdet vil endres underveis.

- kontrollere at produksjonen av ballasten har skjedd ved bruk av minimum to knusetrinn for å oppnå tilstrekkelig kubisitet. Det er mulig å produsere materialet ved bruk av bare et knusetrinn, men steinmaterialet blir i så fall ganske flisig på grunn av stor reduksjonsgrad i det ene knusetrinnet. Dette er uheldig for ballastens bruksegenskaper, i første rekke i form av ekstra setninger ved komprimering.

- kreve av pukkprodusenten at kjeglen med sluttproduktet fjernes minst en gang hver uke mens produksjonen pågår. Fallhøyden mellom transportbånd og kjegletopp fører til at steinmaterialene knuses i det det treffer kjeglen og dette produserer finstoff som akkumuleres over tid. Vi får en vertikal kjerne inne i kjeglen med mye finstoff med en siktekurve som sannsynligvis ikke tilfredsstiller spesifikasjonene. Under lasting med hjullaster blir finstoffet slumpvis flyttet over til lastebilen og ført ut til anlegget. Det bør stilles krav om at maksimal fallhøyde fra transportbåndet ikke skal overstige 4 meter.

- forsikre seg om at prøver av produsert masse er tatt slik at de er representative for produktet og at prøvehyppigheten er i henhold til Bane NORs Teknisk Spesifikasjon for jernbaneballast. Det skal også undersøkes om analysene for mekanisk styrke som Los Angeles og micro-Deval ikke er foreldet etter krav satt i Teknisk Spesifikasjon.

- kreve at pukkprodusenten kan utføre vasking av ballastpukken. Dette gir høy kvalitet over tid fordi en unngår effekten av fuktig produksjonsvær som vil være at finstoffet kleber seg til steinoverflatene og ballasten blir svært vanskelig i få ren.

5. Retningslinjer for prøvetaking av produsert masse, av lagret masse og av pukk i spor

Det er svært viktig at skjemaene for analyseresultater inneholder tilstrekkelig med informasjon rundt prøvetakingen slik at omstendigheter rundt prøveuttak og analyseringen kan finnes igjen i ettertid. Entreprenøren skal derfor sørge for at skjemaene har info om følgende:

- Total prøvevekt

- Hvor prøven er tatt (produksjon eller lager)

- Hvor produksjonsprøven er tatt (på båndet, hvor hen i kjeglen, manuelt eller med hjullaster)

- Hvor i lagerhaugen (i toppen, midt i skråningen eller i foten av haugen)

- Om sikteanalysen er utført med eller uten vasking av analysematerialet.

- Hensikt med prøvetakingen for som eksempel kan være at:

- flere prøver er slått sammen til en (bedre representativitet),

- det er en produksjonsprøve

- prøven er tatt fra av lagret masse,

- en ønsker å dokumentere forurenset pukk,

- det er en del av et kontrollopplegg på grunn av et tidligere avviksresultat (ikke godkjent), etc.

Rutiner for prøvetaking generelt og regler for repetert prøvetaking når en tidligere analyse ikke ble godkjent (avvikshåndtering) finnes beskrevet i Vedlegg.

6. Anbefalte regler for lagring av ballastpukk

Lagring av jernbaneballast enten det skjer i pukkverk eller på mellomlager, skal skje i bare et lag. Maksimal lagerhøyde bør ikke overstige 4 meter. Det bør absolutt unngås at det blir kjørt med tunge anleggsmaskiner på toppen av lagerhaugen. Dette kan føre til knusing av steinmaterialene ned til en meter under overflaten. På den annen side er dette uten betydning hvis ballasten blir siktet og vasket som den siste behandlingen før opplasting i bil eller pukktog.

Det er vanlig å «sprute» vann på lagret ballastpukk for å dempe eller unngå støvtransport via luft (arbeidsmiljø og forhold til naboer). Men det skal ikke brukes mer vann enn strengt tatt nødvendig slik at steinmassen bare blir fuktig. Overforbruk av vann fører til at det løser opp finstoff og transporterer det med seg til bunnen av lageret hvor det sedimenteres (segregering). Den nederste delen av pukklageret får dermed en forhøyet avdel med finstoff som senere transporteres ut til sporet som forurenset ballast. Bare et trenet øye vil kunne oppdage dette før pukken er lagt i sporet.

I lagret ballastpukk som har overvintret utendørs uten tildekking vil finstoffet oppføre seg på samme måte på grunn av regn og snøsmelting. I dette tilfellet må det gjøres ekstra undersøkelser av ballastkvaliteten før opplasting på transportmiddel slik at en unngår å få med steinmaterialer som ikke tilfredsstiller finstoffkravet.

Figur 1. Kjøring med tunge maskiner på toppen av ballastlageret fører til knusing av steinkorn og en økning av finstoffinnholdet. Ballastpukk skal ikke utsettes for slik påvirkning. Fra Markøya steinbbrudd ved Innset på Dovrebanen, 2016.

Figur 2. Tydelige spor etter knuste steinkorn (subbus 0-22,4 mm) 10-15 cm under overflaten etter et større antall overkjøringer med tung lastebil tilsvarende 800 m3 utkjørt på lageret. Fra Hanestad ved Atna i Østerdalen i 2016.

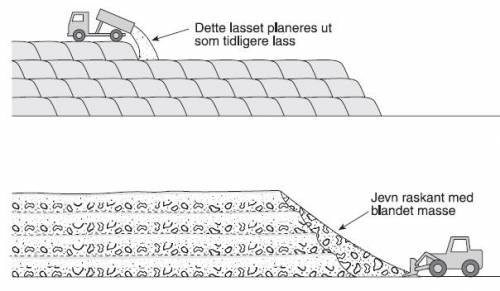

Å lagre ballastpukk i kun et lag med tykkelse 2-3 meter krever et stort areal. I noen pukkverk vil dette ikke være mulig. I slike tilfeller må det lages en kompromissløsning mellom det ideelle og det praktiske. Alternative løsninger for lagring skal godkjennes av anleggsleder. Figur 3 viser en anbefalt lagringsmetode publisert i 2000 for å legge ut pukk i flere lag og hvor det er tillatt å kjøre tunge kjøretøy på toppen av hvert lag. Dette fører til at hvert lag får en sone med knust materiale i toppen som ødelegger materialets renhet. Ved senere lasting av pukken med hjullaster blir massen homogenisert ved at ras på stuff blander materialet. Denne lagringsteknikken kan ikke anbefales for ballastpukk som skal beholdes mest mulig fri for finstoff gjennom alle håndteringer fra pukkverk til den legges ut i jernbanesporet.

Figur 3. Lagring av steinmaterialer i flere lag skal ikke brukes som metode for lagring av jernbaneballast (31,5-63 mm) fordi den fører til en økning av finstoffinnholdet som er uønsket. Figur er hentet fra KPGs Håndbok om steinmaterialer s.44 (Kvalitet av Pukk- og Grusindustriens produkter, 2000)

Anleggstrafikk på utlagt spor

I utgangspunktet skal det ikke kjøres med tunge belte- eller hjulgående kjøretøy og anleggsmaskiner på underballastlaget (laget med ballastpukk under svillene). Transport på ferdig utlagt ballastmateriale fører både til ødeleggelse av geometri og knusing av steinene. Produksjon av mindre kornstørrelser inkludert finstoff bidrar til å redusere ballastlagets levetid og til unødvendig økning i framtidig vedlikehold av sporgeometrien. I tillegg blir steinmaterialene forurenset med slam og leire som anleggstrafikken trekker med seg inn i ferdig lagt spor (Figur 4).

Figur 4. Eksempel på hvordan ren ballastpukk blir forurenset med leire fra anleggsmaskin (Foto Roy Ramsland).

Men det er ikke realistisk å holde anleggstrafikken borte fra ballastlaget selv om det er anlagt anleggsvei parallelt sporet eller det bygges dobbeltsporet jernbane. Noen operasjoner kreves at det kjøres i sporet. Det bør derfor planlegges og gjennomføres kompenserende tiltak for å begrense påvirkningen fra anleggsmaskinene. Eksempel på tiltak er spyling av gummihjul eller belter når kjøretøy kjører inn på ferdig spor, hjullastere kjører med redusert hjultrykk for å redusere kontakttrykket mot pukken, beltegående gravemaskiner bruker gummibelter osv.

Et annet og ganske effektivt tiltak er, allerede i planleggingsfasen, å velge å kjøpe pukk fra det pukkverket som kan levere den sterkeste bergarten forutsatt at det finnes reelle alternativer. En sterk bergart er den beste garantien for at ballastlaget kan få en lang levetid uten problemer. Jo sterkere bergart som brukes til å produsere ballastpukk med, desto mer motstandsdyktig vil steinmaterialene være mot knusing fra anleggstrafikk. Hvis Los Angelesverdien hos bergarten reduseres fra ca. 20 % til 10-12 % vil sannsynligheten for knusing reduseres til nær det halve. Dette vil også være den beste løsningen for å bevare kvaliteten til ballastlaget gjennom anleggsperioden. Men tilsølingen av slam i ballastlaget fra anleggskjøretøyer som kjører inn og ut krever andre mottiltak (nevn ovenfor).

7. Hvor finnes informasjon i standardene ? + Tekn Spesifikasjon.

Informasjon om hvordan ballastlaget skal se ut (geometri), nødvendige krav til bruksegenskapene, hvordan ballastmaterialet skal kontrolleres, prøvetakingshyppighet, og hvilke metoder som skal benyttes er beskrevet av disse dokumentene:

1. NS-EN 13450 Jernbaneballast (europeisk standard)

2. NS-EN 16236 Assessment and verification of the constancy of performance (AVCP) of aggregates - Type Testing and Factory Production Control

3. BaneNORs Teknisk regelverk

4. BaneNORs Tekniske spesifikasjon for jernbaneballast

}}

}}

Figur 5. Norsk stadard for jernbaneballast NS-EN 13450

Ballaststandarden (1) sier noe om hvilke analysemetoder som skal velges, hvilke materialkrav som kan stilles, og gir råd om prøvetaking i ulike situasjoner. I (2) finnes Minste prøvehyppighet for produksjonskontroll (Pkt ?), og prosedyrer for analyse av mekanisk styrke (Los Angeles og micro-Deval). Teknisk Regelverk (3) stiller krav til ballastlagets geometri og henviser ellers til (1) og (3). Teknisk Spesifikasjon (4) forteller hvilke egenskaper ballastpukken skal ha og tilhørende krav, og gir generelle råd om prøvetaking (Pkt.2)

7.1 Hva er CE-merking og hva er Ytelseserklæring

Produsenten av jernbaneballast skal utføre produksjonskontroll på produksjonsstedet i hht Teknisk Spesifikasjon for jernbaneballast pkt 2.. Prøvehyppigheten står beskrevet i NS-EN 16236, b lant annet korngraderingskontroll hver uke (under produksjon), kornform 1 gang pr mnd, Micro-Deval og Los Angeles 2 g i året. Hyppigheten skal økes ved kvalitetsavvik m.m.

7.2 Testing i spor eller i transportkjeden

I tillegg til produksjonskontrollen skal det foretas tilleggstesting av jernbaneballasten i sporet eller i transportkjeden fra leverandør til spor. Standarden angis minste prøvetakingsfrekvens. Ved mistanke om store variasjoner i kvalitet skal intervallene mellom hver prøvetaking reduseres. Byggherre (BaneNOR) skal på eget initiativ etablere rutiner for stikkprøve- og leveringskontroll, dels ved fysisk prøvetaking, dels ved visuell kontroll. Byggeleder/kontrollingeniør må ha tilstrekkelig kompetanse for visuell kontroll.